Технологический процесс и метод обработки цилиндрических зубчатых передач

Aug 02, 2025 / Просмотры: 90 / к LDB

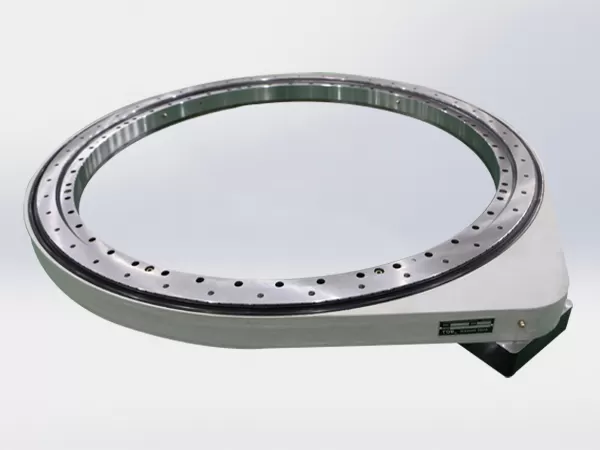

Цилиндрическая зубчатая передача – это разновидность редуктора, о которой мы часто говорим. Она подразделяется на прямозубую и косозубую. Принцип её работы заключается в основном в использовании редуктора, который приводит во вращение зубчатый венец привода вращения через ведущую шестерню. Насколько хорошо вы знакомы с технологическим процессом обработки зубьев для устройств, использующих зубчатые передачи для выполнения работы замедления? Следующие производители приводов познакомят вас с процессом обработки и методами обработки профиля зубьев прямозубых зубчатых передач.

Процесс обработки прямозубых зубчатых передач

Процесс обработки прямозубых зубчатых передач включает в себя: ковку заготовки, нормализацию, точение, шевингование, зубофрезерование, зубофрезерование, зубодолбление, шлифование, термическую обработку и обрезку. Конкретные процессы следующие:

1. Ковка заготовки

В последние годы горячая объемная штамповка получила широкое распространение в обработке валов и подходит для изготовления заготовок для более сложных ступенчатых валов. Она отличается высокой точностью, малыми припусками на последующую обработку и высокой эффективностью производства.

Цель процесса нормализации — получение твердости, подходящей для последующего зубонарезания, для уменьшения деформации. Материалом для зубчатых передач обычно служит сталь марки 20CrMnTi. На процесс влияют такие факторы, как оборудование, окружающая среда и скорость охлаждения заготовки, а разброс твердости велик.

3. Токарная обработка

Для обеспечения высокой точности позиционирования зубчатых передач для обработки заготовок зубчатых передач используются токарные станки с ЧПУ, обеспечивающие вертикальность торцевой поверхности, наружного диаметра и диаметра отверстия, что позволяет повысить точность обработки заготовки и производительность.

4. Шевевание

Технология радиального зубошевинга широко применяется при производстве крупносерийных автомобильных зубчатых передач благодаря своей высокой эффективности, продуманному профилю зубьев и простоте реализации требований по модификации профиля зубьев.

5. Накатка и долбление

Обычные зубофрезерные и зубодолбёжные станки по-прежнему широко используются для обработки зубчатых передач. Несмотря на простоту настройки и обслуживания, эффективность производства низкая. При большой производительности требуется одновременное производство на нескольких станках. С развитием технологий нанесения покрытий повторное нанесение покрытия после заточки червячных фрез и режущих пластин стало очень удобным. Инструменты с покрытием могут значительно увеличить срок службы, как правило, более чем на 90%, эффективно сокращая количество смен инструмента и время заточки, что обеспечивает существенные преимущества.

6. Шлифование

Оно предназначено в основном для финишной обработки внутреннего отверстия, торцевой поверхности, наружного диаметра вала и других деталей термообработанных шестерен для повышения точности размеров и уменьшения допусков формы и положения. Технология обработки зубчатых колес использует зажимное приспособление с делительной окружностью, что позволяет эффективно гарантировать точность обработки зубьев и установочных данных, а также получать удовлетворительное качество продукции.

7. Термическая обработка

Для обеспечения высоких механических свойств зубчатые колеса требуют цементации и закалки. Для изделий, которые не требуют шлифования после нагрева, необходимо стабильное и надежное оборудование для термообработки. 8. Подрезка

Это проверка и зачистка зубчатых передач от неровностей и заусенцев перед сборкой трансмиссии и зубчатого привода для устранения постороннего шума, возникающего после сборки. Проверка выполняется путем прослушивания звука зацепления одной пары зубьев или наблюдения отклонения зацепления с помощью комплексного контрольного прибора.

Выбор метода обработки профиля зуба прямозубой передачи в основном зависит от класса точности зубчатой передачи, формы конструкции, типа и условий производства. Для зубчатых передач различных классов точности обычно используются следующие методы обработки профиля зуба.

1. Зубчатые передачи ниже 8-го класса точности

Закаленные и отпущенные зубчатые передачи могут быть обработаны зубофрезерованием или зубодолблением. Для закаленных зубчатых передач может быть использована схема обработки: накатка (долбление) зубьев – обработка торцов зубьев – закалка – коррекция отверстия. Однако перед закалкой точность обработки профиля зуба следует повысить на одну ступень.

Для закаленных зубчатых передач могут использоваться следующие методы: черновое зубофрезерование – чистовое зубофрезерование – обработка торцов зубьев – чистовое строгание – поверхностная закалка – калибровочный эталон – хонингование.

3. Зубчатые передачи с точностью выше 5-го класса точности

Обычно применяются: черновое зубофрезерование – чистовое зубофрезерование – обработка торцов зубьев – закалка – калибровочный эталон – черновое шлифование зубчатых передач – чистовое шлифование зубчатых передач. Зубошлифование в настоящее время является высокоточным методом обработки профиля зубьев с малой шероховатостью поверхности, точность может достигать 3-4 квалитетов.

Выше приведено введение о процессе и методах обработки прямозубых приводных шестерен. Надеюсь, это поможет всем получить представление об обработке приводных шестерен.

Процесс обработки прямозубых зубчатых передач

Процесс обработки прямозубых зубчатых передач включает в себя: ковку заготовки, нормализацию, точение, шевингование, зубофрезерование, зубофрезерование, зубодолбление, шлифование, термическую обработку и обрезку. Конкретные процессы следующие:

1. Ковка заготовки

В последние годы горячая объемная штамповка получила широкое распространение в обработке валов и подходит для изготовления заготовок для более сложных ступенчатых валов. Она отличается высокой точностью, малыми припусками на последующую обработку и высокой эффективностью производства.

Цель процесса нормализации — получение твердости, подходящей для последующего зубонарезания, для уменьшения деформации. Материалом для зубчатых передач обычно служит сталь марки 20CrMnTi. На процесс влияют такие факторы, как оборудование, окружающая среда и скорость охлаждения заготовки, а разброс твердости велик.

3. Токарная обработка

Для обеспечения высокой точности позиционирования зубчатых передач для обработки заготовок зубчатых передач используются токарные станки с ЧПУ, обеспечивающие вертикальность торцевой поверхности, наружного диаметра и диаметра отверстия, что позволяет повысить точность обработки заготовки и производительность.

4. Шевевание

Технология радиального зубошевинга широко применяется при производстве крупносерийных автомобильных зубчатых передач благодаря своей высокой эффективности, продуманному профилю зубьев и простоте реализации требований по модификации профиля зубьев.

5. Накатка и долбление

Обычные зубофрезерные и зубодолбёжные станки по-прежнему широко используются для обработки зубчатых передач. Несмотря на простоту настройки и обслуживания, эффективность производства низкая. При большой производительности требуется одновременное производство на нескольких станках. С развитием технологий нанесения покрытий повторное нанесение покрытия после заточки червячных фрез и режущих пластин стало очень удобным. Инструменты с покрытием могут значительно увеличить срок службы, как правило, более чем на 90%, эффективно сокращая количество смен инструмента и время заточки, что обеспечивает существенные преимущества.

6. Шлифование

Оно предназначено в основном для финишной обработки внутреннего отверстия, торцевой поверхности, наружного диаметра вала и других деталей термообработанных шестерен для повышения точности размеров и уменьшения допусков формы и положения. Технология обработки зубчатых колес использует зажимное приспособление с делительной окружностью, что позволяет эффективно гарантировать точность обработки зубьев и установочных данных, а также получать удовлетворительное качество продукции.

7. Термическая обработка

Для обеспечения высоких механических свойств зубчатые колеса требуют цементации и закалки. Для изделий, которые не требуют шлифования после нагрева, необходимо стабильное и надежное оборудование для термообработки. 8. Подрезка

Это проверка и зачистка зубчатых передач от неровностей и заусенцев перед сборкой трансмиссии и зубчатого привода для устранения постороннего шума, возникающего после сборки. Проверка выполняется путем прослушивания звука зацепления одной пары зубьев или наблюдения отклонения зацепления с помощью комплексного контрольного прибора.

Выбор метода обработки профиля зуба прямозубой передачи в основном зависит от класса точности зубчатой передачи, формы конструкции, типа и условий производства. Для зубчатых передач различных классов точности обычно используются следующие методы обработки профиля зуба.

1. Зубчатые передачи ниже 8-го класса точности

Закаленные и отпущенные зубчатые передачи могут быть обработаны зубофрезерованием или зубодолблением. Для закаленных зубчатых передач может быть использована схема обработки: накатка (долбление) зубьев – обработка торцов зубьев – закалка – коррекция отверстия. Однако перед закалкой точность обработки профиля зуба следует повысить на одну ступень.

Для закаленных зубчатых передач могут использоваться следующие методы: черновое зубофрезерование – чистовое зубофрезерование – обработка торцов зубьев – чистовое строгание – поверхностная закалка – калибровочный эталон – хонингование.

3. Зубчатые передачи с точностью выше 5-го класса точности

Обычно применяются: черновое зубофрезерование – чистовое зубофрезерование – обработка торцов зубьев – закалка – калибровочный эталон – черновое шлифование зубчатых передач – чистовое шлифование зубчатых передач. Зубошлифование в настоящее время является высокоточным методом обработки профиля зубьев с малой шероховатостью поверхности, точность может достигать 3-4 квалитетов.

Выше приведено введение о процессе и методах обработки прямозубых приводных шестерен. Надеюсь, это поможет всем получить представление об обработке приводных шестерен.